ระบบอัตโนมัติทางอุตสาหกรรมและการควบคุม

ปัจจุบัน ระบบอัตโนมัติในอุตสาหกรรม ได้รับความนิยมในหลายอุตสาหกรรมและมีบทบาทสำคัญในการควบคุมการปฏิบัติงานที่เกี่ยวข้องกับกระบวนการต่างๆ เนื่องจากการใช้งานเครือข่ายอุตสาหกรรมที่หลากหลายโดยมีการกระจายทางภูมิศาสตร์เหนือโรงงานหรืออุตสาหกรรมความสามารถในการถ่ายโอนและควบคุมข้อมูลพื้นจึงมีความซับซ้อนและง่ายดายมากขึ้นตั้งแต่ระดับต่ำไปจนถึงการควบคุมระดับสูง เครือข่ายอุตสาหกรรมเหล่านี้ถูกส่งผ่านบัสภาคสนามต่างๆที่ใช้มาตรฐานการสื่อสารต่างๆเช่นโปรโตคอล CAN, Profibus, Modbus, Device net เป็นต้นดังนั้นให้เรามาดูกันว่าการสื่อสาร CAN ทำงานอย่างไรสำหรับการทำงานอัตโนมัติในอุตสาหกรรมและอื่น ๆ ระบบอัตโนมัติที่ใช้ .

ข้อมูลเบื้องต้นเกี่ยวกับระบบอัตโนมัติทางอุตสาหกรรมและการควบคุม

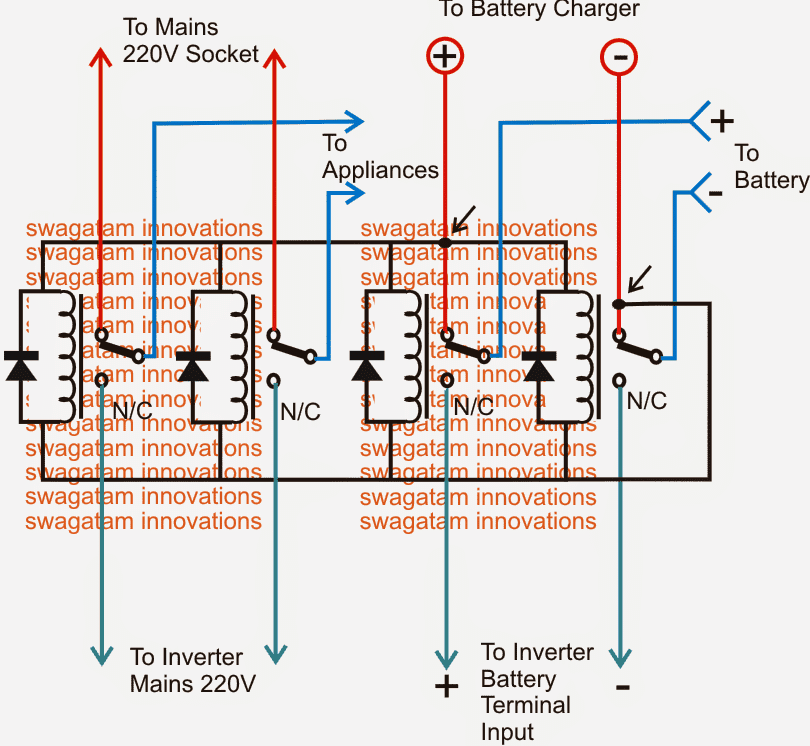

รูปด้านล่างแสดงสถาปัตยกรรมของระบบอัตโนมัติในอุตสาหกรรมและการควบคุมซึ่งมีการควบคุมสามระดับเพื่อทำให้ทั้งระบบเป็นอัตโนมัติ ทั้งสามระดับนี้ ได้แก่ การควบคุมและระบบอัตโนมัติการควบคุมกระบวนการและการควบคุมลำดับที่สูงขึ้น ระดับการควบคุมและการทำงานอัตโนมัติประกอบด้วยอุปกรณ์ภาคสนามต่างๆเช่นเซ็นเซอร์และตัวกระตุ้นเพื่อตรวจสอบและควบคุมตัวแปรของกระบวนการ

สถาปัตยกรรมระบบอัตโนมัติทางอุตสาหกรรม

ระดับการควบคุมกระบวนการเป็นตัวควบคุมกลางที่รับผิดชอบในการควบคุมและบำรุงรักษาอุปกรณ์ควบคุมต่างๆเช่น ตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) และอินเทอร์เฟซแบบกราฟิกสำหรับผู้ใช้เช่น SCADA และ อินเทอร์เฟซเครื่องมนุษย์ (HMI) รวมอยู่ในระดับนี้ด้วย ระดับการควบคุมคำสั่งซื้อที่สูงขึ้นคือระดับองค์กรที่จัดการการดำเนินงานที่เกี่ยวข้องกับธุรกิจทั้งหมด

ด้วยการสังเกตแผนภาพข้างต้นอย่างใกล้ชิดและแต่ละระดับและในระหว่างระดับบัสการสื่อสารเช่น Profibus และ อีเธอร์เน็ตอุตสาหกรรม ถูกมองว่าเชื่อมต่อเพื่อแลกเปลี่ยนข้อมูล ดังนั้นบัสสื่อสารจึงเป็นส่วนประกอบหลักในระบบอัตโนมัติทางอุตสาหกรรมสำหรับการถ่ายโอนข้อมูลที่เชื่อถือได้ระหว่างคอนโทรลเลอร์คอมพิวเตอร์และจากอุปกรณ์ภาคสนาม

เครือข่ายพื้นที่ควบคุมหรือโปรโตคอล CAN

เปิดโมเดล Systems Interconnection (OSI)

การสื่อสารข้อมูล คือการถ่ายโอนข้อมูลจากจุดหนึ่งไปยังอีกจุดหนึ่ง เพื่อสนับสนุนการสื่อสารในอุตสาหกรรม International Organization for Standardization ได้พัฒนาแบบจำลอง Open Systems Interconnection (OSI) สำหรับให้การถ่ายโอนข้อมูลระหว่างโหนดต่างๆ โปรโตคอลและกรอบ OSI นี้ขึ้นอยู่กับผู้ผลิต โปรโตคอล CAN ใช้สองเลเยอร์ล่างนั่นคือเลเยอร์ฟิสิคัลและดาต้าลิงค์จากเจ็ดเลเยอร์ของโมเดล OSI

Controller Area Network หรือโปรโตคอล CAN เป็นแบบมัลติมาสเตอร์ บัสสื่อสารแบบอนุกรม และเป็นเครือข่ายของตัวควบคุมอิสระ CAN เวอร์ชันปัจจุบันถูกใช้งานตั้งแต่ปี 1990 และได้รับการพัฒนาโดย Bosch และ Intel ส่งข้อความไปยังโหนดที่นำเสนอในเครือข่ายโดยเสนอความเร็วในการรับส่งข้อมูลสูงสุด 1 Mbps สำหรับการส่งข้อมูลที่มีประสิทธิภาพจะเป็นไปตามวิธีการตรวจจับข้อผิดพลาดที่เชื่อถือได้ - และสำหรับการอนุญาโตตุลาการเกี่ยวกับลำดับความสำคัญของข้อความและการตรวจจับการชนกันจะใช้โปรโตคอลการเข้าถึงหลายแบบ เนื่องจากคุณสมบัติการถ่ายโอนข้อมูลที่เชื่อถือได้โปรโตคอลนี้จึงถูกนำมาใช้ในรถประจำทางรถยนต์และระบบรถยนต์อื่น ๆ ระบบอัตโนมัติในโรงงานและอุตสาหกรรมการใช้งานเหมืองแร่เป็นต้น

สามารถรับส่งข้อมูล

สามารถโปรโตคอล ไม่ใช่โปรโตคอลตามที่อยู่ แต่เป็นโปรโตคอลที่เน้นข้อความโดยข้อความที่ฝังใน CAN จะมีเนื้อหาและลำดับความสำคัญของข้อมูลที่กำลังถ่ายโอน ขึ้นอยู่กับการรับข้อมูลบนบัสแต่ละโหนดจะตัดสินใจว่าจะทิ้งหรือประมวลผลข้อมูล - จากนั้นขึ้นอยู่กับระบบข้อความเครือข่ายจะกำหนดไว้ที่โหนดเดียวหรือโหนดอื่น ๆ การสื่อสาร CAN อนุญาตให้โหนดเฉพาะร้องขอข้อมูลจากโหนดอื่นโดยการส่ง RTR (Remote Transmit Request)

สามารถส่งข้อมูลโปรโตคอล

มีการส่งข้อมูลโดยไม่ต้องอนุญาโตตุลาการโดยอัตโนมัติโดยการถ่ายโอนข้อความที่มีลำดับความสำคัญสูงสุดและสำรองข้อมูลและรอข้อความที่มีลำดับความสำคัญต่ำกว่า ในโพรโทคอลนี้ค่าที่โดดเด่นคือตรรกะ 0 และการถอยกลับเป็นตรรกะ 1 เมื่อโหนดหนึ่งส่งบิตถอยและอีกโหนดหนึ่งส่งบิตที่มีอำนาจเหนือบิตที่โดดเด่นจะชนะ โครงการอนุญาโตตุลาการตามลำดับความสำคัญจะตัดสินว่าจะได้รับอนุญาตให้ส่งข้อมูลต่อไปหรือไม่หากอุปกรณ์ตั้งแต่สองเครื่องขึ้นไปเริ่มส่งสัญญาณพร้อมกัน

กรอบข้อความสามารถ

เครือข่ายการสื่อสาร CAN สามารถกำหนดค่าเฟรมหรือรูปแบบข้อความต่างๆได้

- รูปแบบเฟรมมาตรฐานหรือฐานหรือ CAN 2.0 A

- ขยายรูปแบบเฟรมหรือ CAN 2.0 B

รูปแบบเฟรมมาตรฐานหรือฐานหรือ CAN 2.0 A

ความแตกต่างระหว่างรูปแบบทั้งสองนี้คือความยาวของบิตกล่าวคือกรอบฐานรองรับความยาว 11 บิตสำหรับตัวระบุในขณะที่เฟรมขยายรองรับความยาว 29 บิตสำหรับตัวระบุซึ่งประกอบด้วยส่วนขยาย 18 บิตและ ตัวระบุ 11 บิต บิต IDE แตกต่างจากรูปแบบเฟรมที่ขยาย CAN และรูปแบบเฟรมฐาน CAN โดยที่ IDE ถูกส่งเป็นแบบเด่นในเคสเฟรม 11 บิตและถอยกลับในเคสเฟรม 29 บิต นอกจากนี้ยังเป็นไปได้ที่จะส่งหรือรับข้อความในรูปแบบเฟรมพื้นฐานโดยคอนโทรลเลอร์ CAN บางตัวที่รองรับรูปแบบเฟรมขยาย

ขยายรูปแบบเฟรมหรือ CAN 2.0 B

โปรโตคอล CAN มีเฟรมสี่ประเภท ได้แก่ เฟรมข้อมูลเฟรมระยะไกลเฟรมข้อผิดพลาดและเฟรมโอเวอร์โหลด เฟรมข้อมูลประกอบด้วยโหนดการส่งข้อมูลเฟรมระยะไกลที่ร้องขอเฟรมข้อผิดพลาดการส่งตัวระบุเฉพาะตรวจจับข้อผิดพลาดของโหนดใด ๆ และโอเวอร์โหลดเฟรมจะเปิดใช้งานเมื่อระบบแทรกความล่าช้าระหว่างข้อมูลหรือเฟรมระยะไกล การสื่อสาร CAN สามารถเชื่อมโยงอุปกรณ์ได้ไม่เกิน 2032 เครื่องในเครือข่ายเดียวในทางทฤษฎี แต่ในทางปฏิบัติแล้วจะ จำกัด ไว้ที่ 110 โหนดเนื่องจากตัวรับส่งสัญญาณฮาร์ดแวร์ รองรับการเดินสายได้ไกลถึง 250 เมตรโดยมีอัตราการรับส่งข้อมูล 250 Kbps โดยมีอัตราบิต 10 Kbps คือความยาวสูงสุด 1 กม.

ระบบอัตโนมัติทางอุตสาหกรรมและการควบคุมโดยใช้โปรโตคอล CAN

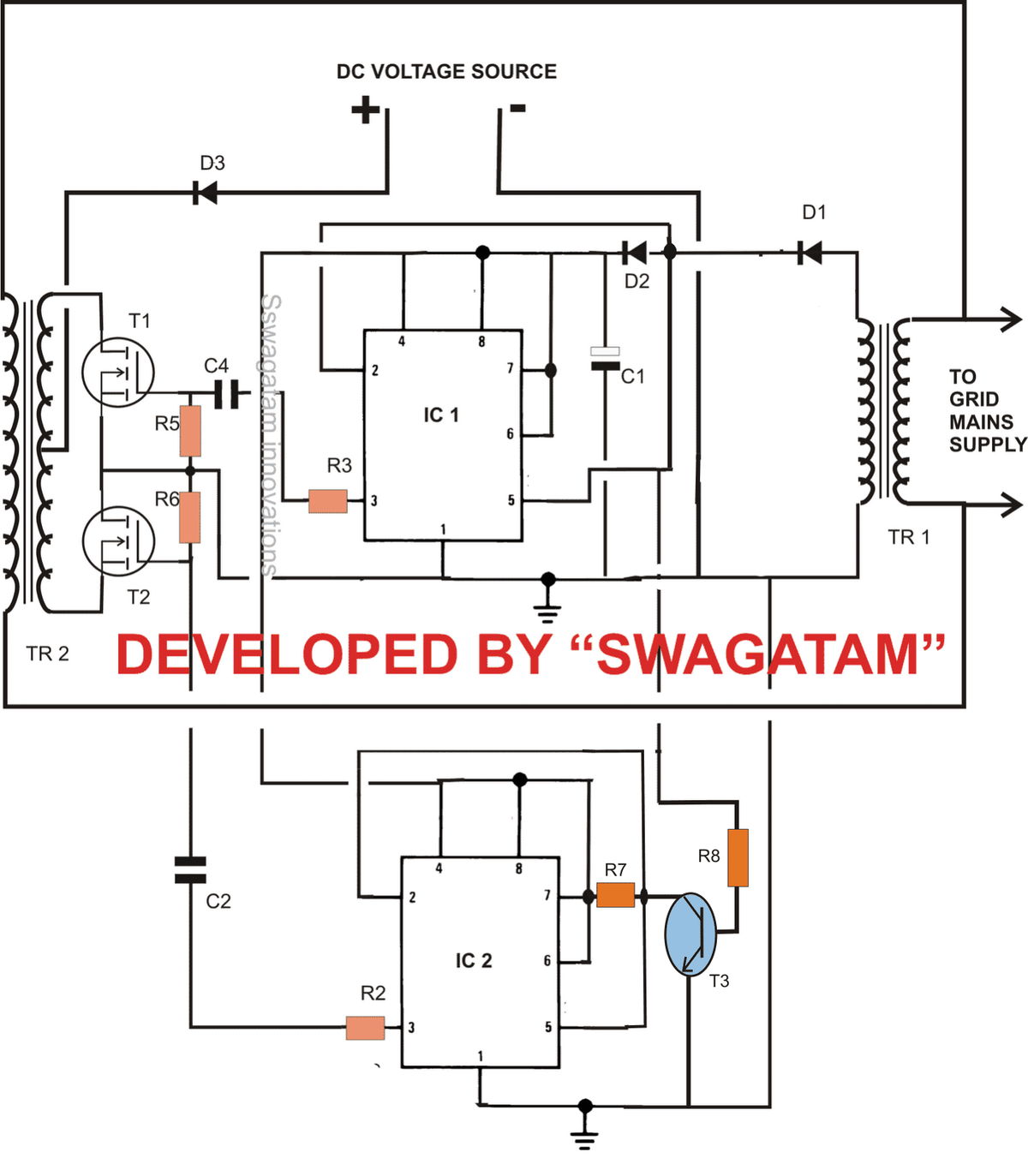

นี้ มีการดำเนินโครงการเพื่อควบคุมอุตสาหกรรม โหลดที่ทำงานโดยมอเตอร์กระแสตรงตามการเปลี่ยนแปลงอุณหภูมิของกระบวนการ ต่างๆ ระบบควบคุมกระบวนการ ขึ้นอยู่กับอุณหภูมิ สมมติว่าในกรณีของถังกวน - หลังจากถึงอุณหภูมิที่กำหนด - ต้องเปิดมอเตอร์กระแสตรงเพื่อหมุนเครื่องกวน ดังนั้นโครงการนี้จึงบรรลุเป้าหมายนี้ด้วยการใช้โปรโตคอล CAN ซึ่งเป็นการสื่อสารต้นทุนต่ำที่มีประสิทธิภาพสูงและเชื่อถือได้

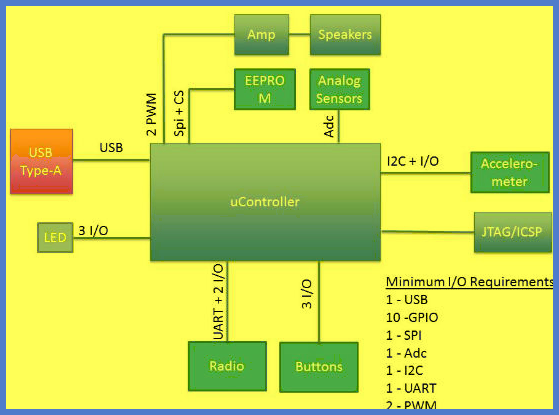

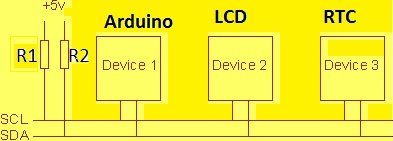

ใช้ไมโครคอนโทรลเลอร์สองตัวในโปรเจ็กต์นี้หนึ่งตัวสำหรับการรับข้อมูลอุณหภูมิและอีกตัวสำหรับ ควบคุมมอเตอร์กระแสตรง . CAN Controller MCP2515 และตัวรับส่งสัญญาณ CAN MCP2551 เชื่อมต่อกับไมโครคอนโทรลเลอร์ทั้งสองเพื่อใช้การสื่อสาร CAN สำหรับการแลกเปลี่ยนข้อมูล

ระบบอัตโนมัติทางอุตสาหกรรมและการควบคุมโดยใช้โปรโตคอล CAN

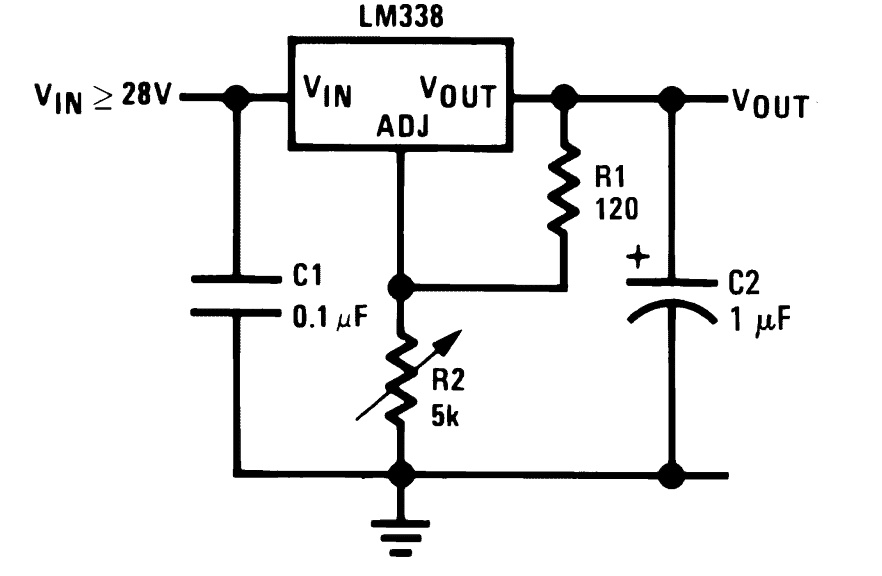

ไมโครคอนโทรลเลอร์ด้านการส่งสัญญาณจะตรวจสอบอุณหภูมิอย่างต่อเนื่องโดยใช้ LM35 เซ็นเซอร์อุณหภูมิ โดยการแปลงค่าอนาล็อกเป็นดิจิตอลโดยมี ADC ติดอยู่ ค่าเหล่านี้ถูกเปรียบเทียบกับค่าที่ตั้งโปรแกรมไว้ในไมโครคอนโทรลเลอร์และค่าเหล่านี้จะถูกละเมิดเมื่อไมโครคอนโทรลเลอร์ส่งหรือ ส่งข้อมูลไปยังเครื่องรับ ไมโครคอนโทรลเลอร์ด้านข้างโดยตัวควบคุม CAN และตัวรับส่งสัญญาณ

การสื่อสาร CAN ฝั่งรับจะรับข้อมูลและถ่ายโอนไปยังไมโครคอนโทรลเลอร์ที่ประมวลผลข้อมูลเพิ่มเติมและควบคุมมอเตอร์กระแสตรงโดย IC ขับมอเตอร์ นอกจากนี้ยังสามารถเปลี่ยนทิศทางของมอเตอร์ด้วย IC ไดรเวอร์ที่ควบคุมโดยไมโครคอนโทรลเลอร์

ดังนั้นโปรโตคอล CAN ช่วยให้สามารถสื่อสารแบบเพียร์ทูเพียร์ได้โดยการเชื่อมต่อโหนดต่างๆในสภาพแวดล้อมอุตสาหกรรม การสื่อสารประเภทนี้ยังสามารถนำไปใช้ในรูปแบบอื่น ๆ ระบบอัตโนมัติเช่นบ้านหรืออาคาร , โรงงาน ฯลฯ เราหวังว่าบทความนี้จะช่วยให้คุณมีความเข้าใจที่ดีขึ้นเกี่ยวกับระบบอัตโนมัติในอุตสาหกรรมที่มีการสื่อสารด้วย CAN โปรดเขียนถึงเราสำหรับข้อมูลเพิ่มเติมและข้อสงสัย

เครดิตภาพ: